在材料科学、表面处理及产品质量控制领域,如何快速、可靠地评估产品或材料的耐腐蚀性能,是一项至关重要的课题。传统的单一盐雾试验方法,虽然应用广泛,但其模拟的环境条件与实际应用场景存在一定差距。此时,实验室复合盐雾腐蚀试验箱(以下简称“复合盐雾箱”)便扮演了关键角色。它通过模拟更为复杂的环境应力,提供了更接近真实世界的加速腐蚀测试方案。

为何需要“复合”盐雾试验?

我们不妨先思考一个问题:一件户外使用的金属制品,在实际生活中会经历怎样的环境?

它可能白天暴露于含盐分的潮湿空气中,夜晚随着温度下降,表面会发生凝露;它可能经历雨水的冲刷,随后又是阳光下的干燥。这种循环变化的环境,其腐蚀机理远比持续不断的盐雾喷洒复杂得多。传统的中性盐雾试验(NSS)等单一恒定测试,往往难以再现这种交替环境下的腐蚀现象,如涂层起泡、剥落或某些金属的特殊腐蚀形态。

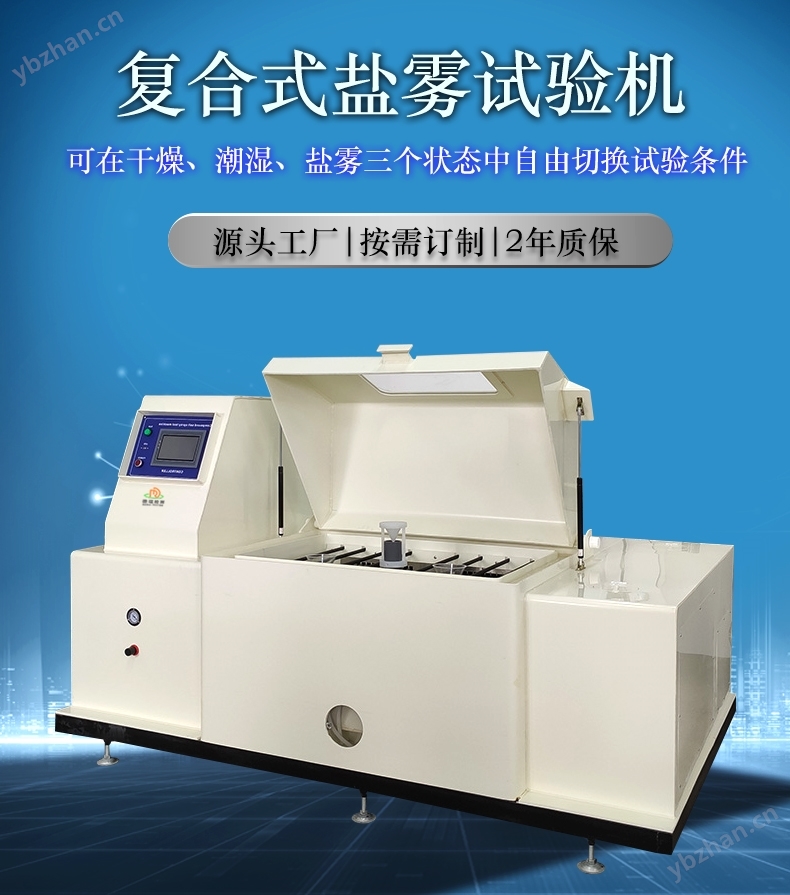

复合盐雾箱的核心价值就在于“复合”二字。它不仅能进行传统的盐雾喷洒,还能模拟干燥、湿润、低温贮藏、湿热等多种环境条件,并将这些条件按程序设定进行循环组合。这种循环测试能更好地加速并重现自然界中发生的腐蚀失效模式,从而提供更具相关性的测试结果。

复合盐雾试验箱的技术核心与工作模式

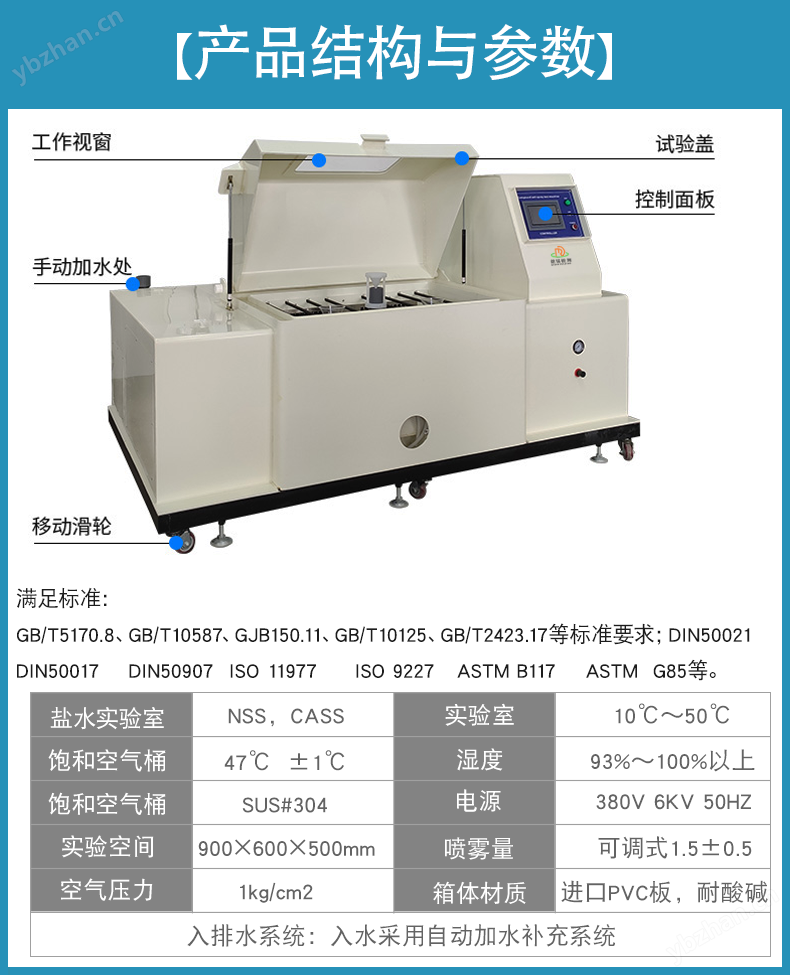

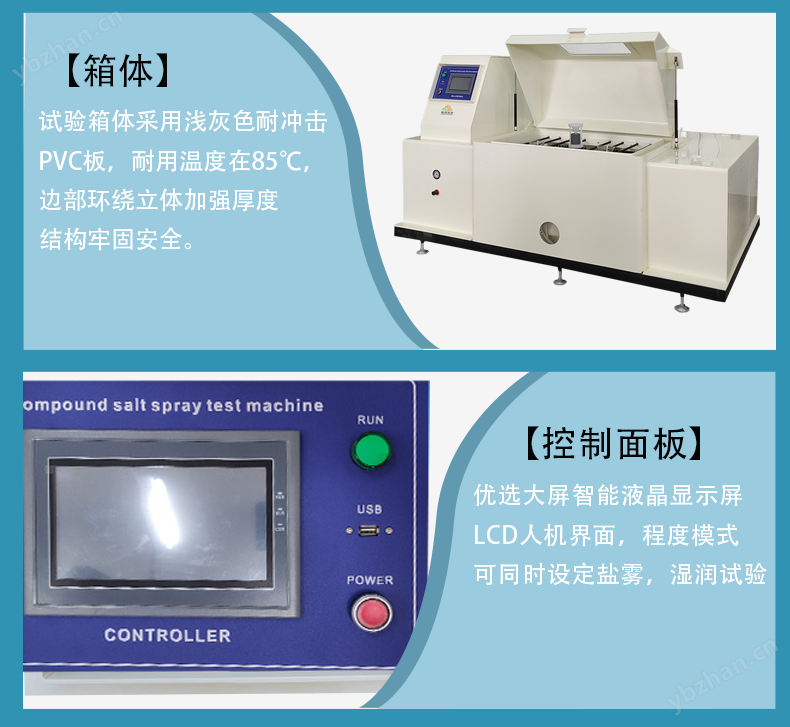

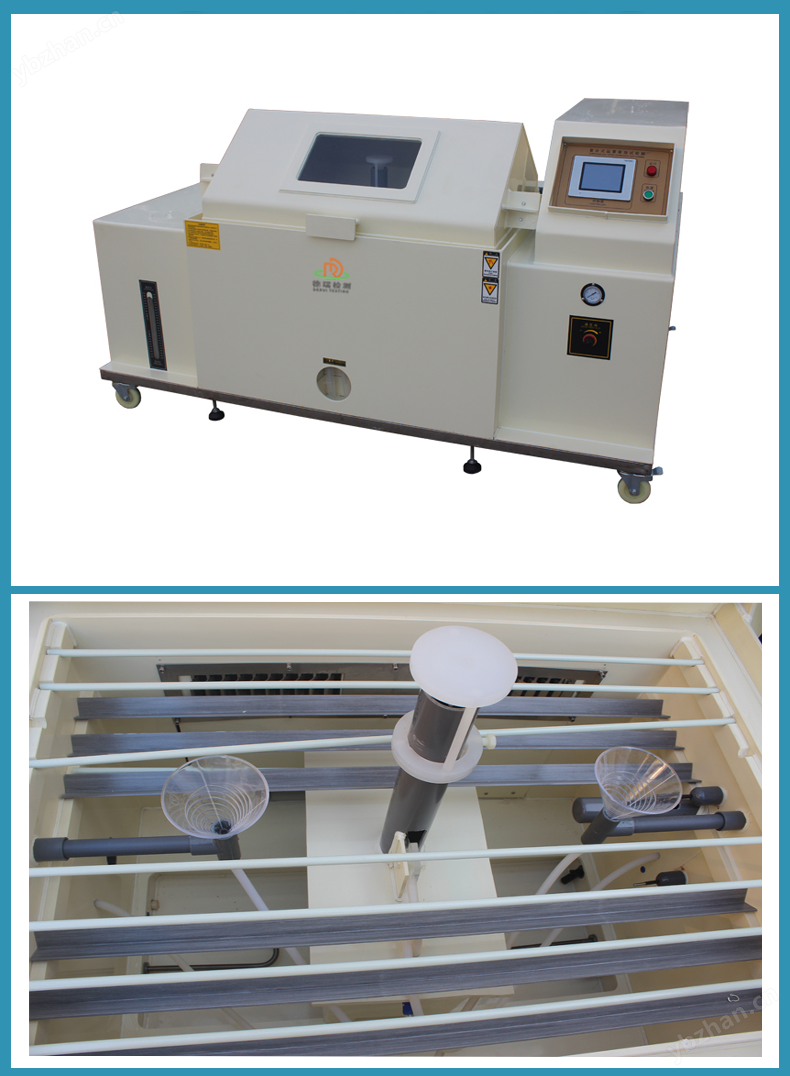

一台复合盐雾试验箱可以看作是一个精密的环境模拟舱。其技术核心在于对箱内温度、湿度以及喷雾状态的精确控制和灵活切换。

典型的复合循环是如何进行的?

一个常见的复合循环可能包含以下几个阶段:

盐雾阶段:模拟含盐分的潮湿大气环境,通常是喷洒特定配比的氯化钠溶液。此阶段主要用于引发腐蚀,在样品表面形成电解液膜。

干燥阶段:停止喷雾,通过加热和引入干燥空气,使箱内环境变得高温低湿。此阶段促使样品表面的盐溶液水分蒸发,盐分浓度增高并结晶,对涂层或材料产生渗透压力,模拟了白天的干燥过程。

湿热阶段:保持高湿度(通常为95%RH以上)和恒定高温,但不喷雾。此阶段模拟高湿度冷凝环境,有助于评估凝露条件下的腐蚀情况。

通过将这三种或更多种状态(如加入低温浸泡)按特定顺序和时间组合成一个循环,并重复执行数天或数周,即可在实验室内“重现”产品数月甚至数年在户外经历的环境应力。

不同试验类型的比较

为了更清晰地展示复合盐雾试验的先进性,我们可以将其与传统方法进行对比:

| 测试类型 | 主要模拟环境 | 特点 | 适用场景举例 |

|---|---|---|---|

| 中性盐雾试验(NSS) | 单一的恒温恒湿盐雾环境 | 方法经典,操作简单,重现性好,但与实际环境差异较大。 | 对金属基材、电镀层的基础耐腐蚀性进行快速筛选和对比。 |

| 醋酸盐雾试验(ASS) | 酸性盐雾环境 | 腐蚀速度比NSS快,具有一定的加速性。 | 评估装饰性镀层(如铜-镍-铬镀层)的耐蚀性。 |

| 铜加速醋酸盐雾试验(CASS) | 更强的酸性盐雾环境 | 进一步加速腐蚀,考验更为严苛。 | 对铝合金等材料的阳极氧化层或装饰性镀层进行快速评价。 |

| 复合盐雾试验 | 盐雾、干燥、湿热等多种环境交替循环 | 更贴近真实环境,能揭示更复杂的失效模式,测试相关性更高。 | 汽车零部件、电子电器、航空航天部件、户外大型钢结构涂层等。 |

广泛的应用场景

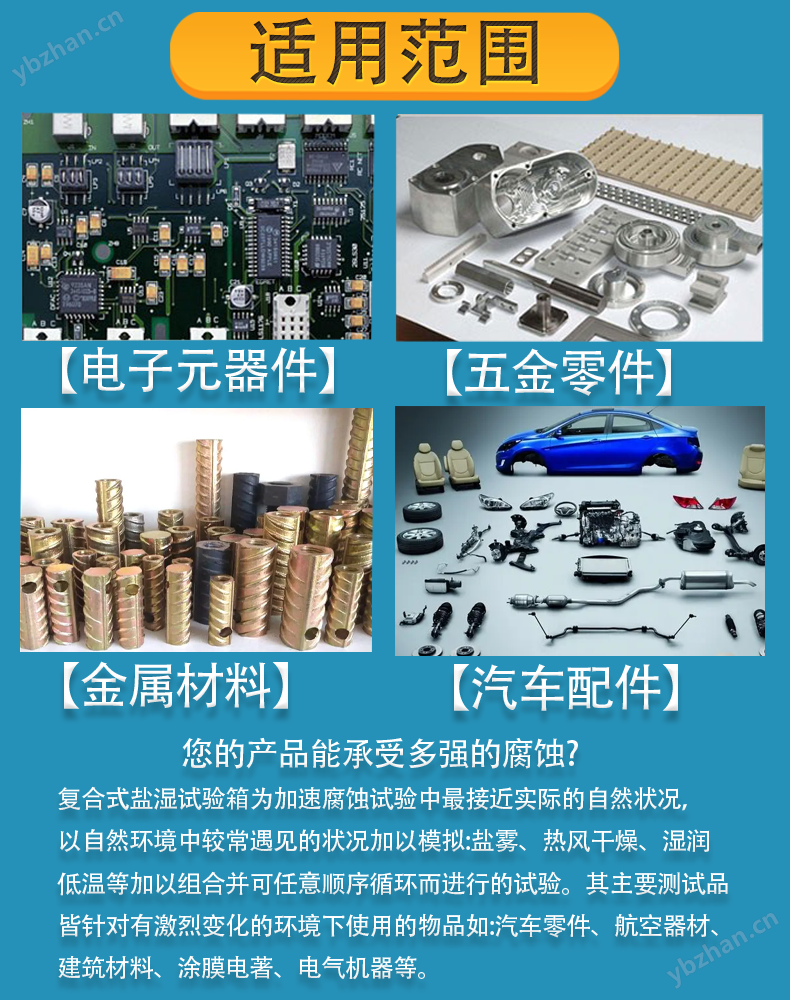

复合盐雾试验箱的应用几乎覆盖所有对耐腐蚀性有高要求的行业。

汽车工业:汽车车身、底盘、紧固件、电子控制系统等,需要承受冬季融雪盐、沿海气候以及昼夜温差带来的循环腐蚀。复合测试能有效评估电泳、喷涂等整个涂层体系的保护能力。

航空航天:飞机零部件在高空低温与地面潮湿盐雾环境间频繁切换,复合测试是验证其可靠性的关键手段。

电子电工:用于测试印刷电路板(PCB)、元器件及其涂层在潮湿含盐环境下的性能,防止因腐蚀导致的短路或功能失效。

涂料与表面处理行业:用于开发和验证新的防腐涂料、镀层工艺,确保其在实际使用中的长效性。

建筑材料:评估用于桥梁、建筑外墙的钢材、铝合金型材及其涂层的耐久性。

使用中的关键考量

在使用复合盐雾箱时,有哪些要点需要注意?

测试标准的遵循:进行测试前,必须明确所依据的测试标准(如ISO 11997-2, ASTM D5894, SAE J2334等)。标准详细规定了溶液配方、循环条件、测试周期和结果评估方法,这是保证测试结果可比性和有效性的基础。

样品的制备与放置:样品的清洁度、划痕位置(如需要)以及在箱内的摆放角度,都会直接影响测试结果。需严格按照标准要求操作,确保每个样品暴露条件的一致性。

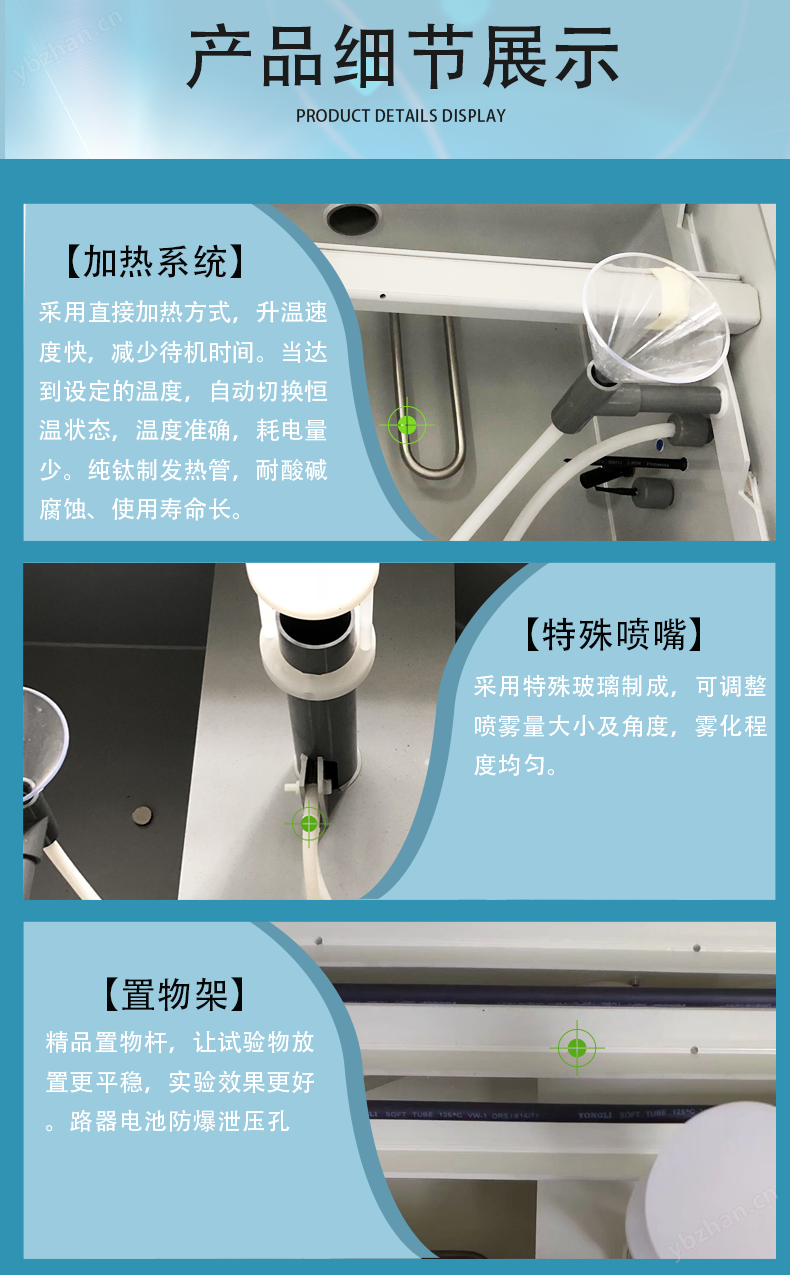

设备的维护与校准:定期检查喷嘴是否堵塞、盐水槽液位与浓度、温湿度传感器的准确性等,是保证测试过程稳定可靠的必要条件。

结语

实验室复合盐雾腐蚀试验箱通过模拟环境应力的循环变化,实现了从“加速腐蚀”到“精准再现腐蚀”的跨越。它提供的不仅仅是一个更严苛的测试环境,更是一个更具工程相关性的评价工具。对于致力于提升产品可靠性与耐久性的研发和质量工程师而言,理解和善用这一设备,无疑是确保产品在复杂真实世界中长久服役的有力保障。