在光伏产业快速发展的今天,太阳能电池组件被广泛应用于从城市屋顶到偏远海岛的各种环境中。其中,沿海地区、近海岛屿以及海上光伏电站等应用场景,使光伏组件长期暴露在高湿度、高盐分的空气中。盐雾环境对材料的腐蚀作用,是影响组件长期性能与结构安全的重要因素。为评估组件在盐雾环境下的耐腐蚀能力,光伏组件盐雾腐蚀试验箱作为一种关键的环境模拟设备,被广泛应用于研发、质量控制和产品认证环节。

什么是盐雾腐蚀试验?

盐雾腐蚀是一种电化学腐蚀过程,当空气中含有氯化钠等盐分的微小液滴沉积在金属或涂层表面时,会在潮湿环境下形成电解质溶液,从而引发氧化还原反应,导致材料腐蚀。对于光伏组件而言,腐蚀可能发生在边框、接线盒外壳、金属背板、焊带以及内部电路等部位,进而影响组件的绝缘性能、机械强度和发电效率。

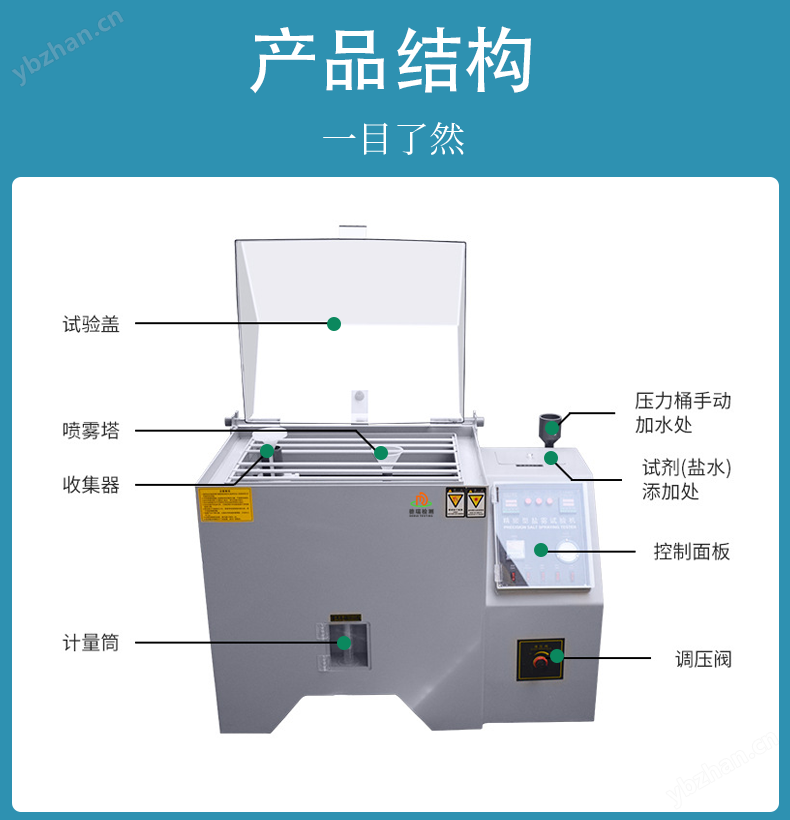

为了在实验室条件下模拟这种腐蚀环境,盐雾腐蚀试验箱应运而生。它通过喷雾系统将特定浓度的盐溶液雾化,并在密闭箱体内形成稳定的盐雾氛围,从而加速材料的腐蚀过程,以评估其耐久性。

光伏组件为何需要进行盐雾测试?

光伏组件的设计寿命通常在25年以上,这意味着它们必须在各种严苛气候条件下保持稳定运行。在沿海或海上环境中,盐雾不仅浓度高,而且持续时间长,传统材料和封装工艺可能难以长期抵御。因此,开展盐雾腐蚀试验具有以下现实意义:

验证材料耐腐蚀性:评估边框(如铝合金)、接线盒外壳(如工程塑料或金属)、背板金属层等材料在盐雾环境中的稳定性。

检验封装工艺可靠性:检查组件密封结构是否能有效阻止盐雾渗透至内部电路。

支持产品设计优化:通过试验发现潜在薄弱点,指导材料选型和结构改进。

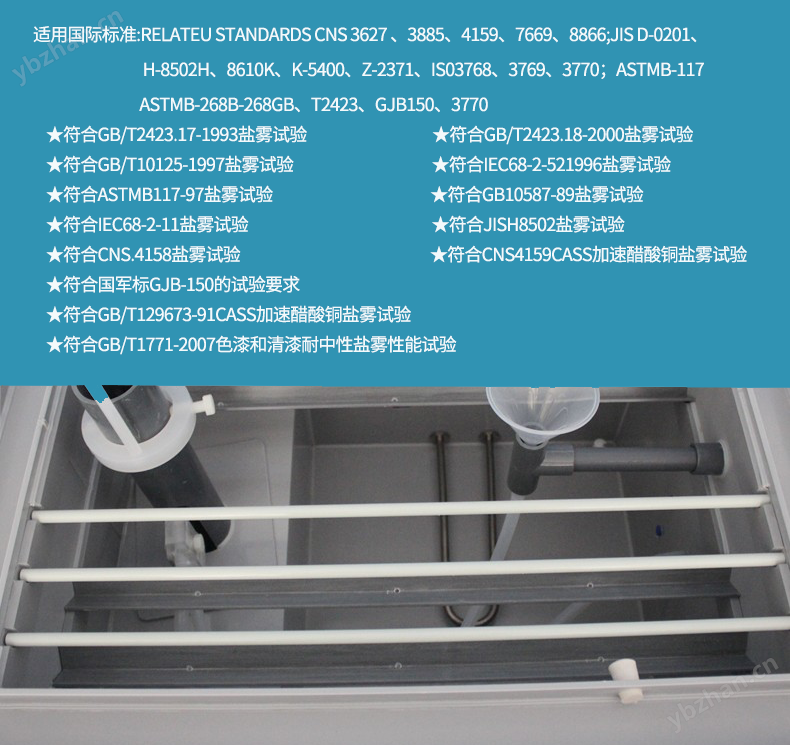

满足行业标准要求:IEC 61701等国际标准明确要求光伏组件进行盐雾腐蚀测试,作为产品认证的一部分。

盐雾腐蚀试验箱的核心功能与工作原理

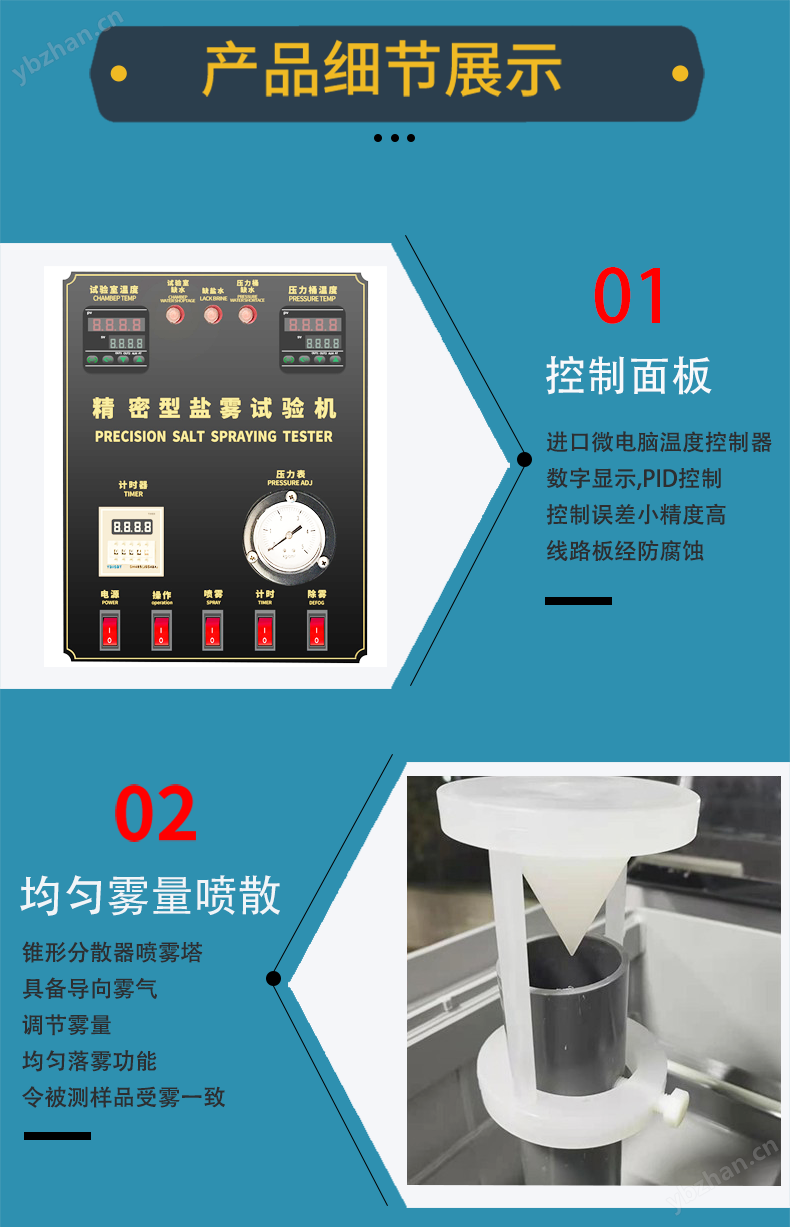

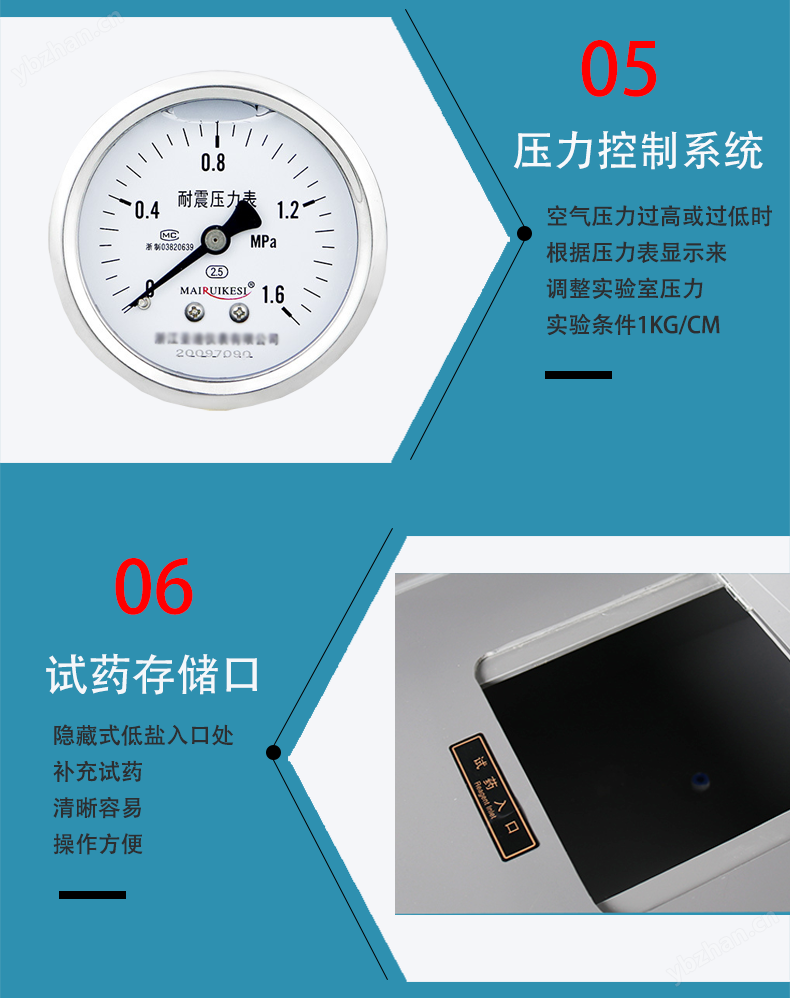

盐雾腐蚀试验箱并非简单的喷雾设备,而是一套精密的环境模拟系统。其主要功能是创造并维持一个可控的盐雾环境,确保试验条件的一致性和可重复性。

| 功能模块 | 作用说明 |

|---|---|

| 喷雾系统 | 将氯化钠溶液雾化,形成均匀细小的盐雾颗粒,分布于试验箱内 |

| 温湿度控制系统 | 维持箱体内部温度和湿度在设定范围内,通常为35℃±2℃,相对湿度接近饱和 |

| 沉降量调节 | 控制单位时间内盐雾在样品表面的沉降量,确保符合标准要求 |

| 样品架设计 | 支持多种角度放置组件样品,模拟实际安装倾角 |

| 腐蚀液循环与过滤 | 实现盐溶液的自动循环与杂质过滤,保证喷雾质量稳定 |

试验通常按照标准程序进行,包括预处理、喷雾暴露、静置干燥等阶段。整个过程可能持续数百小时,期间需定期检查样品状态。

试验流程与关键控制参数

一个完整的盐雾腐蚀试验通常包括以下几个步骤:

样品准备:清洁组件表面,记录初始状态,必要时进行电性能测试作为基准。

配置盐溶液:使用分析纯氯化钠和去离子水配制规定浓度的溶液(如5% NaCl),调节pH值至中性范围。

设置试验条件:根据标准设定温度、喷雾模式、试验周期等参数。

开始试验:将组件放入箱体,启动喷雾系统,进入连续或循环测试模式。

过程监控:定期检查盐雾沉降量、温度波动及样品外观变化。

试验结束:取出样品,清洗残留盐分,进行外观检查、绝缘测试、湿漏电测试等评估。

值得注意的是,试验并非一味追求“更严酷”的条件,而是强调与实际环境的等效性。过高的盐浓度或温度可能导致非真实的腐蚀模式,反而失去评估意义。

光伏组件盐雾试验的应用场景

盐雾腐蚀试验的应用不仅限于新产品开发,还贯穿于整个产品生命周期:

新产品研发阶段:用于对比不同材料或工艺方案的耐腐蚀性能,辅助选型决策。

供应链质量控制:对供应商提供的边框、背板等关键部件进行入厂检验。

产品认证与型式试验:满足IEC、UL等国际认证标准的强制性测试要求。

失效分析支持:当现场组件出现腐蚀问题时,可通过复现实验条件进行归因分析。

海上光伏项目前期验证:针对海上漂浮式光伏系统,评估其在恶劣盐雾环境下的长期适应性。

试验中的常见挑战与注意事项

尽管盐雾试验技术已相对成熟,但在实际操作中仍需注意以下几点:

样品放置角度:倾斜角度影响盐雾沉积分布,应尽量模拟实际安装情况。

盐雾均匀性:箱体内不同位置的盐雾浓度可能存在差异,需通过校准确保一致性。

试验后处理:清洗样品时应避免机械损伤,以免干扰后续评估结果。

与其他环境因素的耦合:真实环境中盐雾常与紫外线、温度循环等共同作用,单一盐雾试验难以全部模拟,必要时可结合多应力试验。

结语

光伏组件盐雾腐蚀试验箱作为环境可靠性测试的重要工具,为评估组件在高盐环境下的耐久性提供了科学依据。它不仅帮助制造商提升产品质量,也为光伏系统在复杂环境中的长期稳定运行提供了保障。随着海上光伏等新兴应用场景的拓展,对盐雾试验技术的要求也将不断提高。未来,更加贴近真实环境的复合应力试验方法,或将与传统盐雾试验形成互补,共同推动光伏技术的可持续发展。